¿Qué es el Flujo de Proceso de Producción?

En el complejo mundo de la producción, entender el flujo del proceso de producción es fundamental para cualquier empresa que busque optimizar sus operaciones y aumentar su eficiencia.

Este artículo desglosará el concepto, explorando desde los equipos esenciales hasta la creación de diagramas de flujo que ayudan a visualizar y mejorar estos procesos.

A través de este tutorial, no solo aprenderás qué es un flujo de proceso de producción sino cómo aplicar este conocimiento para mejorar significativamente tus resultados.

Comprendiendo el Proceso de Producción

El proceso de producción es el corazón de cualquier empresa de manufactura y servicios.

Es una secuencia estructurada de actividades o tareas que convierten las materias primas o datos en productos, servicios o resultados finales.

La eficiencia con la que una empresa gestiona este flujo determina su capacidad para satisfacer las demandas del cliente y mantenerse competitiva en su industria.

Definición de Proceso

Un proceso es un conjunto de pasos o acciones realizadas en una secuencia determinada.

Cada paso está diseñado para llevar a cabo una función específica que contribuye al objetivo final: la creación de un producto o la prestación de un servicio.

En la industria de la producción, los procesos son fundamentales para transformar los insumos en salidas de valor agregado, asegurando la calidad y la eficiencia en cada etapa.

La Importancia de los Procesos Efectivos

Los procesos efectivos son cruciales para el éxito de cualquier proyecto de producción. Una gestión eficiente del flujo de procesos permite a las empresas:

- Maximizar la productividad: Optimizando cada paso del proceso, las empresas pueden aumentar su rendimiento y reducir los tiempos de inactividad.

- Mejorar la calidad del producto: Un flujo de proceso bien definido ayuda a identificar y corregir errores antes de que afecten el producto final.

- Reducir costos: La eliminación de pasos innecesarios y la optimización del uso de recursos disminuyen los costos de producción.

- Incrementar la satisfacción del cliente: Al asegurar entregas puntuales y productos de alta calidad, las empresas pueden mejorar su relación con los clientes.

Equipos Clave en el Proceso de Producción

El éxito de cualquier proceso de producción depende en gran medida de la selección y uso eficiente de equipos clave.

Estos equipos varían desde herramientas manuales básicas hasta maquinarias avanzadas y sistemas de software complejos. Su función es facilitar, acelerar y optimizar cada etapa del proceso de producción, asegurando que el flujo de trabajo sea continuo y eficaz.

Maquinaria y Herramientas de Producción

La maquinaria de producción es el pilar de cualquier línea de fabricación.

Estos equipos pueden incluir prensas, tornos, fresadoras, y robots de ensamblaje, cada uno especializado en tareas específicas que varían desde la conformación de materias primas hasta el ensamblaje final de componentes.

La selección de la maquinaria adecuada es crucial para maximizar la productividad y minimizar los costos operativos.

- Optimización del uso de maquinaria: Asegurar que cada máquina esté operando a su máxima capacidad y sea mantenida regularmente para prevenir fallos que puedan interrumpir el flujo de producción.

Tecnología de la Información y Software

En la era digital, el software se ha convertido en un equipo esencial en casi todos los procesos de producción.

Desde sistemas de planificación de recursos empresariales (ERP) hasta soluciones de gestión de proyectos y herramientas de diseño asistido por computadora (CAD), el software ayuda a coordinar las operaciones, optimizar los recursos y mejorar la comunicación entre equipos.

- Herramientas de colaboración: Plataformas como correo electrónico, sistemas de gestión de proyectos, y aplicaciones de mensajería instantánea son fundamentales para mantener a los equipos sincronizados y asegurar que todos los pasos del proceso de producción sean completados a tiempo.

Equipos de Control de Calidad

El control de calidad es esencial para asegurar que los productos finales cumplan con los estándares requeridos.

Los equipos utilizados en esta etapa incluyen calibradores, micrómetros, y máquinas de medición por coordenadas (CMM), que ayudan a medir y verificar las dimensiones y tolerancias de los componentes producidos.

- Importancia de la precisión: El uso de equipos de medición precisos es crucial para detectar y corregir errores antes de que afecten al producto final, garantizando así la satisfacción del cliente y la eficiencia del proceso de producción.

Automatización y Robótica

La automatización juega un papel crucial en la modernización de los procesos de producción.

Los sistemas robóticos y automatizados pueden realizar tareas repetitivas con alta precisión y sin fatiga, lo que aumenta significativamente la eficiencia y reduce el riesgo de errores humanos.

- Implementación estratégica de la automatización: La integración de robots en la línea de producción debe ser cuidadosamente planificada para complementar las habilidades de la fuerza laboral humana, optimizando así el flujo de trabajo sin comprometer la calidad del empleo.

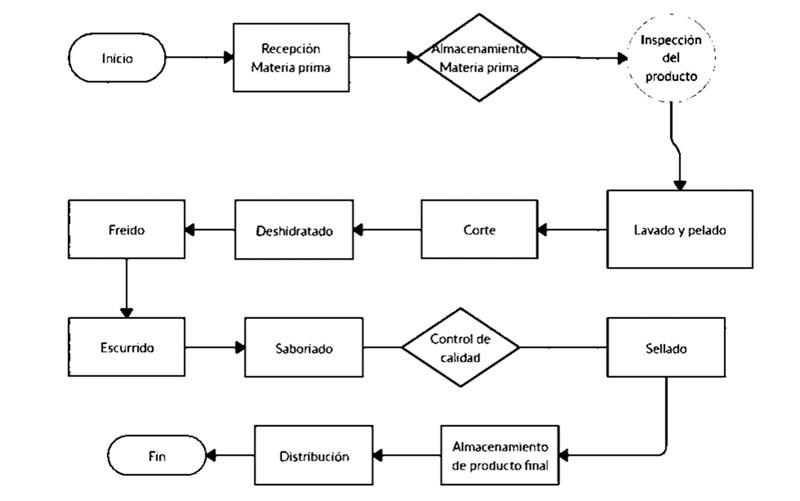

Diagramas: Visualizando el Flujo de Proceso

Los diagramas de flujo son herramientas cruciales para cualquier persona involucrada en el diseño, implementación y mejora continua de procesos de producción.

Al ofrecer una representación visual clara de cada paso, estos diagramas facilitan la comprensión y comunicación del flujo de trabajo, permitiendo a los equipos identificar áreas de mejora y optimizar sus procesos.

Qué es un Diagrama de Flujo

Un diagrama de flujo es una representación gráfica de los pasos que componen un proceso.

Utiliza símbolos estandarizados para representar diferentes tipos de acciones o decisiones, conectados por flechas que indican el flujo de trabajo.

Este tipo de diagrama es invaluable para visualizar la secuencia de tareas, identificar responsabilidades, y entender cómo fluyen los datos o materiales a través de diversas etapas de producción.

Beneficios de los diagramas de flujo:

- Claridad: Proporcionan una comprensión clara y unificada de todo el proceso.

- Detección de problemas: Ayudan a identificar cuellos de botella, redundancias, o ineficiencias.

- Mejora continua: Facilitan la identificación de oportunidades de mejora y optimización.

Cómo Crear un Diagrama de Flujo Efectivo

Crear un diagrama de flujo efectivo requiere un entendimiento profundo del proceso en cuestión y una metodología clara:

- Identificar el propósito del diagrama: Define claramente lo que esperas lograr con el diagrama de flujo. Esto podría ser mejorar un proceso existente, entrenar a empleados nuevos, o documentar un proceso para futuras referencias.

- Recopilar la información necesaria: Reúne todos los datos pertinentes sobre el proceso, incluyendo las tareas realizadas, quién las realiza, y cómo se transfieren los datos o materiales entre las etapas.

- Definir y secuenciar los pasos: Lista cada paso en el proceso en el orden en que ocurre. Incluye todas las acciones, decisiones, y puntos de espera o verificación.

- Utilizar símbolos estandarizados: Aplica los símbolos convencionales del diagrama de flujo para representar diferentes elementos del proceso (por ejemplo, rectángulos para tareas o acciones, diamantes para decisiones, y óvalos para el inicio/fin).

- Validar el diagrama: Una vez completado, revisa el diagrama con personas que tienen experiencia práctica con el proceso. Esto asegura que el diagrama sea preciso y funcional.

Tipos de Diagramas de Flujo

Además de los diagramas de flujo básicos, existen varios tipos especializados que se utilizan dependiendo del detalle y la complejidad requeridos:

- Diagrama de flujo de proceso (PFD): Muestra las relaciones principales entre los componentes principales en una planta industrial. Son especialmente útiles en la industria química y de procesos.

- Diagramas de flujo de trabajo: Se centran en el movimiento de información y documentos entre procesos y departamentos. Son ideales para visualizar procesos administrativos y de oficina.

- Diagramas de flujo de datos (DFD): Utilizados en el desarrollo de software para representar el flujo de información dentro del sistema. Muestran cómo los datos entran, se procesan, y salen del sistema.

Cada uno de estos tipos de diagramas ofrece una perspectiva única sobre los procesos, y la elección de uno sobre otro depende del objetivo específico y del público objetivo.

Mejores Prácticas para el Uso de Diagramas de Flujo

Para maximizar el impacto y la utilidad de los diagramas de flujo en la mejora del proceso de producción, considera las siguientes mejores prácticas:

- Simplicidad: Mantén los diagramas lo más simples posible, evitando detalles innecesarios que puedan confundir o abrumar a los espectadores.

- Consistencia: Usa símbolos estandarizados de manera consistente a lo largo de todos los diagramas de flujo para evitar confusiones.

- Colaboración: Involucra a todos los miembros relevantes del equipo en el proceso de creación del diagrama. Esto no solo asegura la precisión sino que también fomenta la aceptación y el compromiso con las mejoras propuestas.

- Revisión y actualización periódica: Los procesos de producción evolucionan con el tiempo, por lo que es importante revisar y actualizar los diagramas de flujo regularmente para reflejar los cambios en el proceso.

La Fabricación y su Flujo de Proceso

La fabricación es el motor que impulsa la industria, convirtiendo materias primas en productos acabados a través de una serie de pasos sistemáticos y organizados.

El flujo de proceso en la fabricación es una secuencia crítica que determina la eficiencia con la que se pueden producir los bienes, afectando directamente la productividad, la calidad y la rentabilidad de la operación.

Entendiendo el Flujo de Proceso en la Fabricación

El flujo de proceso en la fabricación se refiere al camino que sigue un producto desde la concepción hasta la finalización.

Incluye todas las actividades esenciales, como el diseño, la preparación de materiales, el mecanizado, el ensamblaje y las inspecciones de calidad.

Cada uno de estos pasos debe estar meticulosamente planificado y coordinado para asegurar una producción sin contratiempos.

- Optimización del flujo de proceso: La clave para una fabricación exitosa radica en la optimización del flujo de proceso. Esto implica minimizar los tiempos de espera, reducir los movimientos innecesarios de materiales y garantizar que los equipos estén operando a su máxima capacidad.

Diagramas de Flujo en la Fabricación

Los diagramas de flujo son herramientas indispensables en el sector de la fabricación, ya que proporcionan una representación visual de cada paso del proceso de producción.

Permiten a los ingenieros y gerentes de planta identificar cuellos de botella y áreas de ineficiencia, y desarrollar soluciones para mejorar el flujo de trabajo.

- Aplicaciones prácticas: Por ejemplo, un diagrama de flujo puede ayudar a visualizar el proceso de ensamblaje de un producto electrónico, mostrando desde la integración de componentes internos hasta las pruebas finales de calidad. Este enfoque visual facilita la comprensión de procesos complejos y la implementación de mejoras.

La Importancia de los Equipos en el Flujo de Proceso

Los equipos desempeñan un papel fundamental en la fabricación.

La selección adecuada y el mantenimiento de la maquinaria no solo aumentan la eficiencia sino que también aseguran la calidad del producto final.

Es crucial contar con equipos que se adapten perfectamente a cada fase del proceso de producción, desde máquinas simples hasta robots automatizados de alta precisión.

- Automatización y tecnología: La integración de tecnologías avanzadas y sistemas automatizados puede transformar significativamente el flujo de proceso en la fabricación, reduciendo el tiempo de producción y los costos laborales, mientras se aumenta la precisión y la consistencia de los productos.

Flujos de Proceso Lean y Manufactura Esbelta

Adoptar una filosofía de manufactura esbelta es esencial para optimizar el flujo de proceso en la fabricación.

Esto implica identificar y eliminar desperdicios en todas las etapas de producción, desde el exceso de inventario hasta los defectos de fabricación, asegurando que cada paso agrega valor al producto.

- Principios clave de Lean: Incluyen la mejora continua, la maximización del flujo de valor, y la minimización de las actividades que no agregan valor. Al aplicar estos principios, las empresas pueden lograr un flujo de proceso más ágil y eficiente, lo que resulta en tiempos de entrega más cortos y una mayor satisfacción del cliente.

Conclusión

En conclusión, entender qué es el flujo del proceso de producción es fundamental para cualquier negocio que opere dentro de la industria manufacturera.

A través de la implementación efectiva de flujogramas y el uso estratégico de mapas de procesos, las empresas pueden optimizar su logística y mejorar la eficiencia general de su producción.

Estas herramientas no son solo herramientas visuales; representan el paso 1 hacia la identificación y eliminación de desperdicios, lo que permite a las empresas desarrollar una plantilla para la excelencia operativa.

La implementación de un programa de mejora continua es crucial para mantener la competitividad en un mercado en constante cambio.

Las fases de análisis y revisión son esenciales para entender profundamente los procesos actuales y para identificar oportunidades de mejora.

Este análisis es el cimiento sobre el cual se construyen estrategias sólidas que impulsan el éxito en la industria.

Para las empresas modernas, el flujo del proceso de producción no se trata solo de fabricar un producto; es una tarea compleja que involucra múltiples fases, desde la compra de materias primas hasta la entrega del producto final al consumidor.

Cada paso debe ser meticulosamente planificado y ejecutado, utilizando una base de datos robusta y herramientas de ingeniería para asegurar la precisión y eficiencia en cada etapa.

El marketing y la compra juegan roles igualmente importantes, integrándose sin problemas en el flujo de proceso para garantizar que los productos no solo cumplan con las expectativas de calidad sino que también satisfagan las necesidades del mercado.

La base de una operación exitosa radica en su capacidad para adaptarse y responder a las demandas del mercado de una manera que maximice la eficiencia y minimice los costos.

En última instancia, el objetivo de optimizar el flujo del proceso de producción es simplificar y mejorar cada actividad, desde la concepción hasta la entrega.

Esto requiere una comprensión profunda de los procedimientos y una forma sistemática de abordar los desafíos. Al adoptar esta base metodológica, las empresas pueden asegurar un flujo de trabajo cohesivo que promueva la mejora continua y el crecimiento sostenible.

La lectura de este documento debería servir como un punto de partida para aquellos interesados en mejorar su flujo de proceso de producción.

Al aplicar las estrategias y herramientas discutidas, las empresas de cualquier tamaño pueden aumentar su eficiencia operativa, mejorar la calidad del producto, y asegurar su posición en el competitivo mundo de los negocios.

En esencia, el flujo del proceso de producción es más que una serie de tareas; es la columna vertebral de una empresa exitosa en la industria de la fabricación.

Comenta lo que quieras

Unete a la charla

Solo ingresa tu email